焦化廠至少有 100 個數據監控點,每一

個數據監控點每天至少產生 8640 組數

據,每天至少產生 86400 組數據,如果

考慮計算關系,每 24 小時焦化廠需要分

析的數據將有 1296000 組數據。

傳統的數據分析有以下特點:

- 數據滯后,成為驗證數據,不能成為控制數據

- 傳統的數據分析只能進行線性分析,無法判斷復雜數據之間的關系

專業人員只能對自己部門的數據進行分析,無法判斷更大的畫面。例如配煤和煉焦都會對廢水組成產生根本影響,但是煉焦和廢水運營分屬不同部門,無法進行聯動判斷。

焦化廠的生產是一個連續和動態的過程,每一個生產環節都會對下一個工序和最終的產品產生影響。由于傳統數據收集整理耗時費力,焦化廠的數據往往得不到更好的開發和應用。

一個 200 萬噸的焦化廠,通常會有 20-50 人參與數據收集、整理和分析,但是這些數據 80%都是滯后的驗證數據。焦化廠可以根據這些數據進行糾偏,采取改正措施,但是無法進行前瞻性的預防工作。

持續的數據監控會幫助焦化廠發現什么情況下,工廠的運行在一個理想狀態。

在所有的生產事故、設備工況損壞和工藝數據飆升之前都有預兆,如果我們能夠在這些事故發生之前準確捕捉到,并采取相應的措施,就能夠幫助焦化廠預防事故的發生,提高工廠的保障系數和運行效率。

現代化生產數據的數量遠遠大于過去,例如煉焦配煤的每一個煤種由中國傳統的 A、S、V、G、Y 五大參數,現代煉焦生產驟然增加至 30 余個參數。除了對煉焦理論產生重大突破外,也將使得靠人腦配煤與優化無法運行。在縷清了數據邏輯,引入了矩陣等方法后,煉焦配煤進入了大數據分析的新時代。

初冷器是焦爐煤氣冷卻一道重要工序,但是縱觀全國的焦化廠,操作工藝和效果完全不同。有些焦化廠初冷器每周都要進行清洗,有些焦化廠半年清洗一次。初冷器的清洗不但造成額外維護成本的增加,有些還需要消耗大量的蒸汽,帶來不必要的停工停產。

焦化廠通過監控初冷器內部壓力判斷是否需要進行清洗。這是一個滯后的評判指標,我們可以通過監測冷凝液、冷卻循環水的鈣鎂離子、硬度、碳酸根離子、氯離子、緩蝕阻垢藥劑有效成分消耗,來判斷系統沉積和結垢情況,從而推斷出壓力變化趨勢。這些都是已經成熟的技術。

另外初冷器出口集合溫度 1-2°C 的改變對焦化廠都意味著大量成本的節省。

出口溫度在 25C 的時候, 萘的析出是 625mg/m3 ;出口溫度在 23C 的時候, 萘的析出是

506mg/m3,119 毫克的差異日積月累對焦化廠是一個非常大的成本節約。

萘的析出不僅會堵塞管道,增加煤氣通過壓力,焦化廠還需要額外噴灑冷凝液或者輕質焦油進行清洗,長期蒸汽清洗會造成積垢。嚴重時焦化廠必須進行管道更換。

如果我們能夠科學地監控焦爐的裝煤操作和數據、焦爐立管和橋管以及集氣管的噴頭堵塞狀況、煤氣進出口溫度、氨水的流量和溫度、冷卻水流量和溫度、冷卻水主要化學成分、冷卻塔操作數據、煤氣在各初冷器的分布和流量、初冷器冷凝液(或者乳化層)噴灑流量和溫度,我們就可以判斷初冷器的工況,確定******運行狀態。然后就可以根據行業******操作進行設備、操作和處理方式的改進。

焦化廠廢水處理一直是一個行業關注的難題。目前的科學技術已經可以把任何廢水處理成清潔的水,廢水處理一直是成本和結果的妥協和優化。

環保部門要求焦化廠的排放 100%符合國家和地方標準,如果一座焦化廠 95%時間排放都能達到環保要求,環保部門就會關注剩余的 5%。

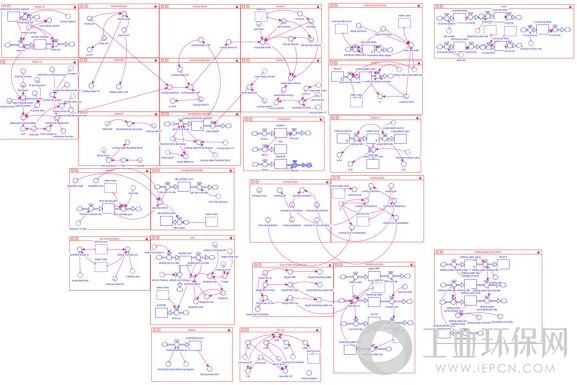

廢水處理從蒸氨塔開始,到調節池、曝氣池、好氧池、厭氧池、二沉池、沉淀池一直到深度處理裝置,所有的工序都互相影響,關系錯綜復雜。通常廢水會在焦化廢水處理全部工序停留 2-4 天的時間。按照現在通常的數據管理,等到我們看到最后的數據的時候,已經是于事無補。如果可以使用萬和公司和萬和數據技術,我們就可以在事故發生前進行準確的判斷,并采取相應的錯失。

下面我們重點討論 BOD 和COD 的數字化管理。

關于 BOD 和 COD 測量的數據驅動預測方法

連續監測水質對于減少廢水處理設備中的有機物含量至關重要。 在傳統方法中,這種監視是通過測量生物需氧量(BOD)和化學需氧量(COD)值來實現的。 但常規 BOD 和 COD 診斷方法的一些局限性經常使水處理設備的操作工難以遵守污水排放法規。

化學實驗室對 BOD5 參數的分析需要5 天的時間,這就意味著要很長時間才能對處理工藝做出反應并進行校正。 雖然在實驗室中只需 2 到 3 個小時來測量 COD,但是測試過程中使用的危險化學品, 又增加了其他問題。 這些挑戰導致停機成本高昂,法規合規性差以及運營效率低下。

當前數字技術的發展使人們能夠以前所未有的速度和更大容量收集數據(稱為“大數據”)。 工廠現在將收集工藝數據作為日常工作的一部分。 但是,他們缺乏足夠的分析來使用這些數據提供的強大智能智慧。

萬和集團提供了一種快速、可靠和更有效的數據驅動方法來測量水體中的 BOD 和COD。結合大數據和人工智能的力量,現成的數據被轉換成可操作的智能,使水處理設備能夠運用智能管理模型,該模型的操作和維護管理將采用預測分析法。

萬和水處理技術是一個分析應用程序,它使用大數據分析來預測 BOD 和COD。 這種預測性方法消除了實驗室結果的漫長等待,并及時通知維修計劃,從而減少了停機時間,降低了維護成本, 延長了關鍵設備的使用壽命,確保合規性并提高了總體運營效率。

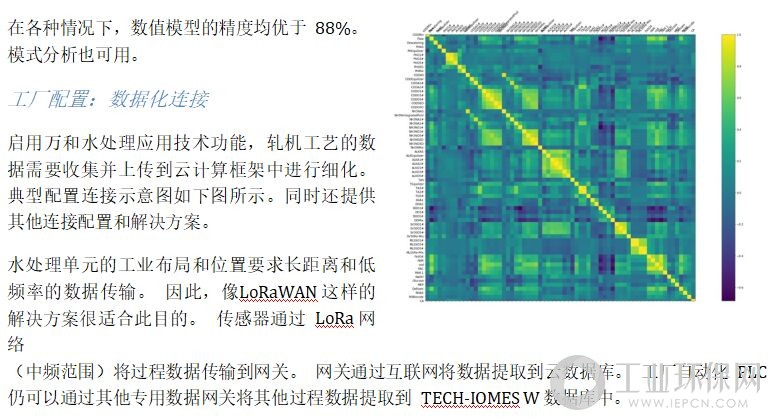

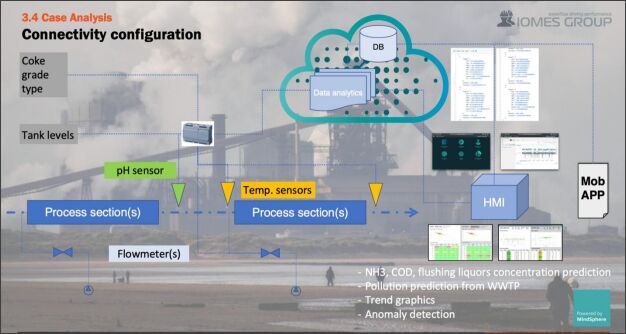

該應用程序首先通過跟蹤和分析有機碳水平隨時間的變化與工藝參數(如流速、儲罐容積、環境溫度、流體溫度、pH、NH3、堿和其他化學添加劑)的關系來學習,以建立它們與 BOD/COD 值的關系。然后,建立了一個強大的預測模型,在各種情況下,以 88%的準確率預測水體中的 BOD 和COD。并提供模型分析。

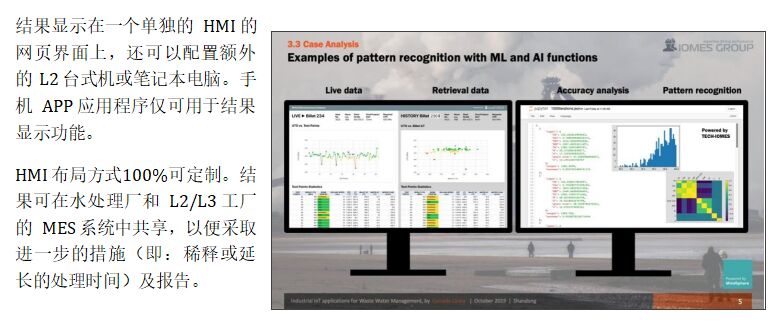

借助萬和水處理技術應用程序預測的情報,設備操作人員可以迅速決定需要采取的行動(是否進一步稀釋、允許更長的處理時間等),以確保高效的系統性能,最終降低運營成本。此外,該應用程序易于使用,因為結果可顯示在 PC 或移動應用程序上可定制的 HMI 的 web 界面上,無需安裝大量軟件包。

基本分析模型將對每個工藝步驟的下列過程變量進行詳細說明:

·  流速

流速

· 容器體積

· 外界溫度

· 流體溫度

· pH 值

· NH3 含量

· 堿含量

· 化學添加劑預測:

· BOD

· COD.

· 預測:

· BOD

· COD.

該模型需要經過一個培訓階段,然后是驗證階段和運行應用程序之前的最終測試階段。首次培訓 是由萬和集團的專家在現場執行。輸入數據集分為三個子集:一個為培訓(預測指標的確定), 一個可供選擇(證實),最后一個是測試(預測)。在培訓階段,用戶應收集樣品進行實驗室試 驗,并確保將實驗結果與取樣廢水的特定點嚴格關聯,這樣就可以采用無偏數據進行數值模型訓 練。此校準階段是根據特定的時間表要求進行,取決于原材料的變化,工藝過程的修改,傳感器 更換、增加、減少的頻率;但是,校準工作可以由廠里的自動化工程師在特定應用軟件中完成, 或由萬和專家遠程支持下完成。